Procesos de producción: una guía completa para consejos y mejores prácticas. El control de producción es un proceso vital para cualquier empresa manufacturera, y es crucial comprender las mejores prácticas para optimizarlo.

En esta guía, exploraremos los elementos clave del control de producción, incluyendo el análisis de la demanda, la identificación de procesos clave y el uso de automatización y libros de planificación de la producción.

También discutiremos cómo se pueden mejorar diferentes tipos de procesos y cómo las pequeñas y medianas empresas pueden beneficiarse de la automatización. Al implementar estos consejos y mejores prácticas, las empresas pueden desarrollar y optimizar sus procesos de producción para el éxito.

Analizar la demanda

Cuando se trata del proceso de producción, analizar la demanda es un primer paso crucial. Comprender las necesidades del mercado y la demanda del producto o servicio en particular es esencial para guiar la estrategia de producción. Mediante el análisis de datos históricos, tendencias del mercado y comentarios de los clientes, las empresas pueden tomar decisiones informadas sobre los niveles y plazos de producción.

Este análisis ayuda a alinear el proceso de producción con la demanda real, evitando así la sobreproducción o la sub-producción. Además, permite una mejor asignación de recursos y gestión de inventarios, lo que conduce en última instancia a una mayor eficiencia y satisfacción del cliente.

Uno de los aspectos clave del análisis de la demanda es la previsión. Esto implica el uso de diversas técnicas para predecir la demanda futura basada en factores como la estacionalidad, las tendencias del mercado y las actividades promocionales.

Al tener una comprensión clara de la demanda esperada, las empresas pueden planificar sus actividades de producción de manera más efectiva, asegurándose de satisfacer las necesidades del cliente evitando el exceso de inventario. Además, el análisis de la demanda también implica la recopilación de datos en tiempo real y mantenerse receptivo a cualquier cambio en el mercado, lo que permite a las empresas adaptar sus procesos de producción en consecuencia.

Además, el análisis de la demanda va de la mano con la comprensión de los requisitos y preferencias específicos del público objetivo. Esto incluye no solo la cantidad de productos o servicios necesarios, sino también los estándares de calidad, los plazos de entrega y cualquier personalización que pueda ser requerida. Al tener en cuenta todos estos factores, las empresas pueden adaptar sus procesos de producción para servir mejor a sus clientes y obtener una ventaja competitiva en el mercado.

Identificar procesos clave

Una vez que se ha analizado a fondo la demanda, el siguiente paso en el control de producción es identificar los procesos clave que tienen un impacto significativo en la producción y la calidad en general. Esto implica realizar una evaluación integral de todo el flujo de trabajo de producción, desde la adquisición de materias primas hasta la entrega del producto o servicio final. Al desglosar las actividades de producción en procesos específicos, las empresas pueden obtener una comprensión clara de las interdependencias y etapas críticas.

Identificar los procesos clave también implica reconocer las áreas donde es más probable que se produzcan cuellos de botella, retrasos o ineficiencias. Esto podría implicar un análisis exhaustivo del equipo de producción, las habilidades de la fuerza laboral y los aspectos logísticos del ciclo de producción. Al señalar los procesos críticos, las empresas pueden priorizar sus esfuerzos y recursos para optimizar y mejorar estas áreas, lo que conduce a una mayor productividad y tiempos de entrega más cortos.

Además, comprender los procesos clave es esencial para garantizar la consistencia y calidad en la producción final. Al centrarse en estos aspectos críticos, las empresas pueden implementar medidas de control de calidad específicas y procedimientos operativos estándar para minimizar errores y variaciones en el proceso de producción. Esto, a su vez, contribuye a la confiabilidad y reputación general de los productos o servicios de la empresa en el mercado.

Automatizar la producción

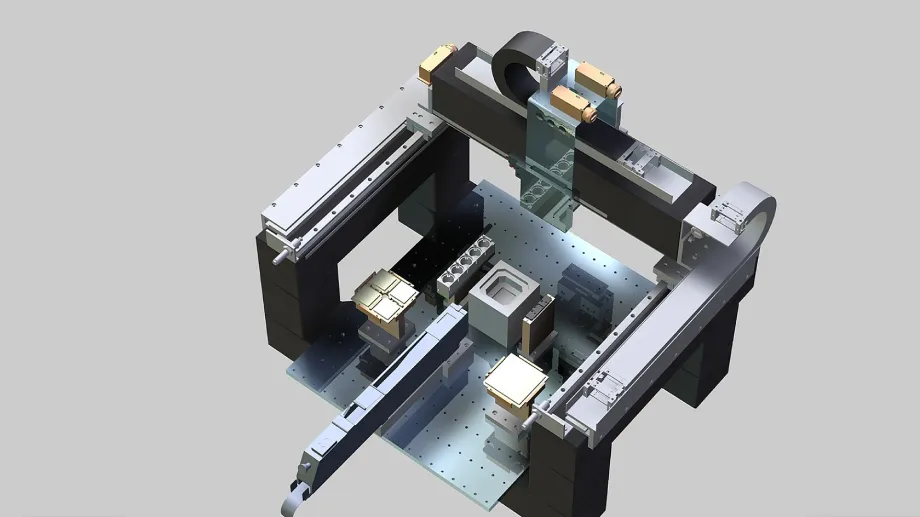

La automatización juega un papel significativo en el control de la producción moderna, ofreciendo una amplia gama de beneficios a las empresas que buscan mejorar su eficiencia y productividad. Al automatizar tareas repetitivas y que consumen mucho tiempo, las empresas pueden reducir la dependencia del trabajo manual y minimizar el riesgo de errores humanos. Esto no solo ayuda a acelerar el proceso de producción, sino que también garantiza un mayor grado de precisión y consistencia en el resultado.

Además, la automatización contribuye a un flujo de trabajo de producción más fluido y sincronizado, ya que permite una integración perfecta entre las diferentes etapas del proceso. Por ejemplo, en un entorno de fabricación, la automatización de la línea de producción puede garantizar transiciones suaves entre diversas actividades de producción, lo que lleva a una mayor capacidad de producción y tiempos de inactividad reducidos.

Del mismo modo, en la industria de servicios, la automatización de la entrada de datos, la facturación y los procesos de comunicación puede conducir a una entrega de servicios más rápida y eficiente.

Otra ventaja significativa de la automatización en la producción es la capacidad de recopilar y analizar datos en tiempo real con fines de monitoreo y control. Los sistemas automatizados pueden proporcionar información valiosa sobre el rendimiento de producción, el estado del equipo y la utilización de recursos, lo que permite la toma de decisiones proactivas y la mejora continua de los procesos.

Además, la implementación de tecnologías de automatización a menudo ofrece escalabilidad y flexibilidad, lo que permite a las empresas adaptarse a las cambiantes demandas de producción y dinámica del mercado con mayor facilidad.

Optimizar el control de calidad

El control de calidad es un aspecto fundamental de la optimización de la producción, ya que tiene un impacto directo en la satisfacción del cliente y la reputación de la empresa. Al optimizar el control de calidad en el proceso de producción, las empresas pueden garantizar que sus productos o servicios cumplan consistentemente con los estándares establecidos y satisfagan las expectativas del cliente. Esto implica la implementación de un sistema integral de gestión de calidad que abarque todas las etapas de producción, desde la inspección de materiales entrantes hasta las pruebas y validación del producto final.

Un paso clave en la optimización del control de calidad es el uso de técnicas y herramientas avanzadas de aseguramiento de calidad, como el control estadístico de procesos y las metodologías Six Sigma.

Estos enfoques permiten a las empresas identificar y abordar posibles problemas de calidad de manera proactiva, minimizando la aparición de defectos y no conformidades. Al implementar un enfoque sistemático y basado en datos para el control de calidad, las empresas pueden lograr niveles más altos de estabilidad del proceso y confiabilidad del producto.

Además de esto, optimizar el control de calidad también implica fomentar una cultura de calidad dentro de la organización, donde cada empleado sea responsable de mantener los estándares de calidad. Esto puede incluir proporcionar capacitación regular y empoderamiento a la fuerza laboral, así como establecer objetivos de calidad claros y métricas de desempeño. Además, el uso de tecnologías avanzadas de inspección y pruebas, junto con sistemas de monitoreo de calidad en tiempo real, puede mejorar significativamente la capacidad de la empresa para detectar y prevenir problemas de calidad, lo que en última instancia conduce a una mayor satisfacción y lealtad del cliente.

Planificar la capacidad

La planificación de la capacidad es un componente crucial del control de producción, especialmente para las empresas que operan en mercados dinámicos y competitivos. Implica evaluar y pronosticar estratégicamente la capacidad de producción necesaria para satisfacer la demanda de los productos o servicios de la empresa. Al planificar la capacidad de manera efectiva, las empresas pueden evitar la subutilización o sobreutilización de recursos, optimizando así la eficiencia y la rentabilidad de la producción.

Uno de los aspectos clave de la planificación de la capacidad es realizar un análisis integral de la infraestructura de producción existente, incluyendo equipos, tecnología y recursos humanos. Este análisis ayuda a identificar posibles cuellos de botella o limitaciones que pueden obstaculizar el flujo suave de la producción. Al abordar estas limitaciones y optimizar la asignación de recursos, las empresas pueden mejorar su capacidad de producción y agilidad, lo que les permite responder de manera más efectiva a las oportunidades y desafíos del mercado.

Además, la planificación de la capacidad también implica realizar inversiones estratégicas en capacidades de producción, como la expansión de instalaciones, la mejora de maquinaria o la contratación y capacitación de fuerza laboral adicional. Al alinear estas inversiones con los objetivos comerciales a largo plazo y el crecimiento proyectado en la demanda, las empresas pueden asegurarse de tener la capacidad de producción necesaria para respaldar su expansión y mantener una ventaja competitiva en el mercado.

Establecer indicadores clave de rendimiento

Establecer indicadores clave de rendimiento (KPI) es esencial para monitorear y evaluar la efectividad de los procesos de producción. Los KPI proporcionan objetivos y puntos de referencia medibles que permiten a las empresas evaluar su desempeño y progreso hacia sus metas de producción. Al establecer KPI claros y relevantes, las empresas pueden obtener información sobre varios aspectos de sus actividades de producción, como la eficiencia, la calidad y la utilización de recursos.

Cuando se establecen KPI para los procesos de producción, es importante considerar una combinación de indicadores líderes y rezagados. Los indicadores líderes, como el tiempo de ciclo de producción y el tiempo de actividad del equipo, proporcionan señales tempranas sobre el rendimiento del proceso de producción, lo que permite una intervención y corrección proactiva. Los indicadores rezagados, como las tasas de defectos y la entrega puntual, ofrecen información sobre los resultados reales de las actividades de producción, reflejando el nivel general de calidad y satisfacción del cliente.

Además, el establecimiento de KPI debe estar alineado con los objetivos estratégicos de la empresa y las prioridades específicas de la función de producción. Esto puede implicar el establecimiento de KPI que se centren en la reducción de costos, el tiempo de producción, la minimización de residuos o la flexibilidad y capacidad de respuesta. Al realizar un seguimiento y análisis regular de estos KPI, las empresas pueden identificar áreas de mejora, celebrar éxitos y promover una mejora continua del rendimiento en toda la organización de producción.

Mejorar los procesos

La mejora continua de los procesos de producción es un principio fundamental para el éxito empresarial sostenido. Al buscar constantemente formas de mejorar la eficiencia, la calidad y la innovación, las empresas pueden adaptarse a las condiciones cambiantes del mercado y superar a su competencia. El proceso de mejora de los procesos de producción implica un enfoque sistemático para identificar, analizar e implementar cambios que conllevan beneficios tangibles.

Una de las principales metodologías para la mejora de procesos es el uso de principios Lean, que se centran en la eliminación de desperdicios, la optimización del flujo y el empoderamiento de la fuerza laboral.

Al aplicar técnicas de Lean como la creación de mapas de flujo de valor, la organización del lugar de trabajo 5S y los eventos Kaizen, las empresas pueden identificar de manera sistemática las ineficiencias y cuellos de botella en sus procesos de producción y tomar medidas específicas para abordarlos. Esto resulta en flujos de trabajo más suaves, tiempos de entrega reducidos y una mejor utilización de recursos.

Además, la mejora de procesos también implica aprovechar el poder de la tecnología e innovación para automatizar, digitalizar y optimizar actividades de producción. Esto puede incluir la implementación de sistemas de fabricación avanzados, el uso de análisis de datos para la optimización del rendimiento o la adopción de tecnologías de producción inteligente como el Internet de las cosas (IoT) y los modelos digitales.

Al adoptar estos avances tecnológicos, las empresas pueden revolucionar sus procesos de producción y lograr niveles más altos de eficiencia, flexibilidad y personalización.

Implementar lean manufacturing

Implementar los principios de Lean manufacturing es un enfoque estratégico que puede tener un impacto profundo en la optimización de los procesos de producción. Al adoptar los principios centrales de Lean, como la producción Just-in-Time, el flujo continuo y la programación basada en el tirón, las empresas pueden minimizar el desperdicio, reducir los niveles de inventario y crear un entorno de producción más receptivo y eficiente.

Uno de los elementos clave del Lean manufacturing es el concepto de mejora continua, que implica crear una cultura de resolución de problemas y eliminación de desperdicios en curso. Esto se logra a través de la participación de todos los empleados en la identificación y solución de ineficiencias, así como la implementación de técnicas de gestión visual que hacen que el rendimiento y el estado del proceso sean transparentes para todos los miembros de la organización.

Además, el Lean manufacturing enfatiza la importancia de estandarizar los procesos y crear sistemas de producción flexibles que puedan adaptarse rápidamente a las demandas cambiantes de los clientes y las condiciones del mercado. Al implementar métodos como Single-Minute Exchange of Die (SMED) para cambios rápidos y Mantenimiento Productivo Total (TPM) para la confiabilidad del equipo, las empresas pueden lograr niveles más altos de agilidad y capacidad de respuesta en sus operaciones de producción.

Usar software de planificación

El uso de software de planificación de producción avanzado es una herramienta valiosa para optimizar los procesos de producción y garantizar una utilización eficiente de los recursos. El software de planificación de producción proporciona a las empresas la capacidad de crear horarios de producción detallados, asignar recursos de manera efectiva y monitorear las actividades de producción en tiempo real.

Al utilizar estas herramientas de software, las empresas pueden mejorar sus procesos de toma de decisiones, minimizar los tiempos de producción y mejorar la efectividad operativa en general.

Además, el software de planificación de producción a menudo se integra con otros sistemas de negocio, como la gestión de inventarios, la adquisición y la gestión de relaciones con los clientes, creando un flujo continuo de información y coordinación entre diferentes áreas funcionales. Esta integración contribuye a un ecosistema de producción más sincronizado y receptivo, donde se pueden abordar y gestionar rápidamente los cambios en la demanda, las interrupciones en la cadena de suministro o los problemas de producción.

Además, el uso de software de planificación de producción permite la visualización y simulación de escenarios de producción, lo que permite a las empresas realizar análisis y planificación de contingencia.

Esta capacidad proporciona una visión valiosa sobre los riesgos y oportunidades potenciales, lo que permite a las empresas realizar ajustes proactivos en sus planes y estrategias de producción. Además, el software de planificación de producción a menudo facilita la recopilación y análisis de datos operativos, proporcionando a las empresas valiosas métricas de rendimiento y conocimientos para iniciativas de mejora continua.

Conclusión

En conclusión, comprender y optimizar los procesos de producción es crucial para el éxito de cualquier empresa manufacturera. Mediante el análisis de la demanda, la identificación de procesos clave y la implementación de buenas prácticas como la automatización y la planificación de la producción, las empresas pueden lograr eficiencia y alcanzar sus objetivos. También es importante mejorar y agilizar continuamente los procesos, utilizando herramientas como el lean manufacturing y el software de planificación. Siguiendo estos consejos y mejores prácticas, las empresas pueden lograr un control óptimo de la producción y mantenerse competitivas en el mercado.